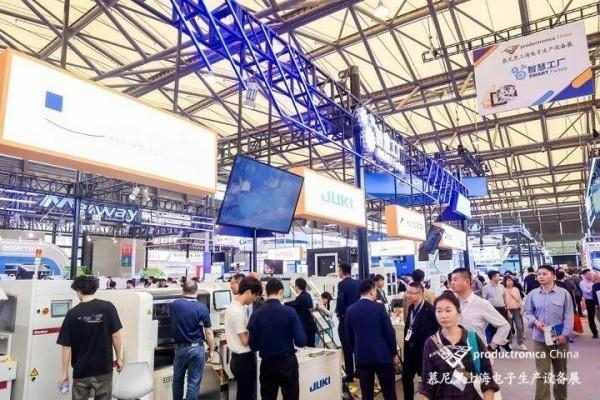

【編者按】展會第二天,現場依舊人潮涌動,無論是行業前沿的知名巨頭,還是默默賦能的實力掃地僧,同臺競秀,精彩紛呈!當下,終端產品加速向多功能集

展會第二天,

現場依舊人潮涌動,

無論是行業前沿的知名巨頭,

還是默默賦能的實力”掃地僧”,

同臺競秀,精彩紛呈!

當下,終端產品加速向多功能集成、智能交互與微型化演進,電子制造業正經歷著從"規模驅動"向"技術密度驅動"的深刻轉型。這一變革對生產設備供應商提出了雙重命題,既要以更高精度支撐微米級元器件裝配,又要以柔性化產線適配多品種、小批量智造需求。2025年慕尼黑上海電子生產設備展恰如一面棱鏡,折射出全球設備商們破解行業痛點的創新路徑:

E3

高精密SMT全流程展現

智慧工廠的落地典范

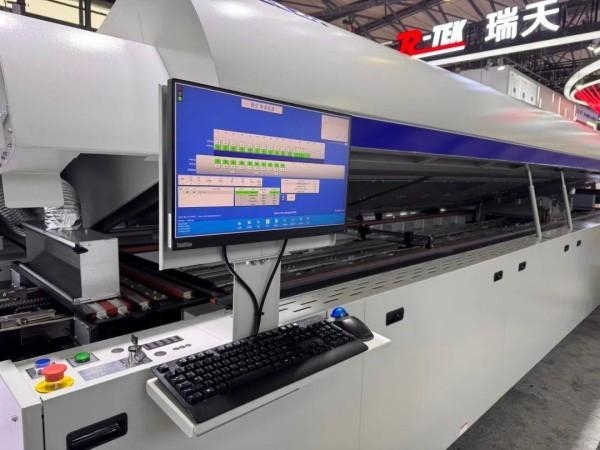

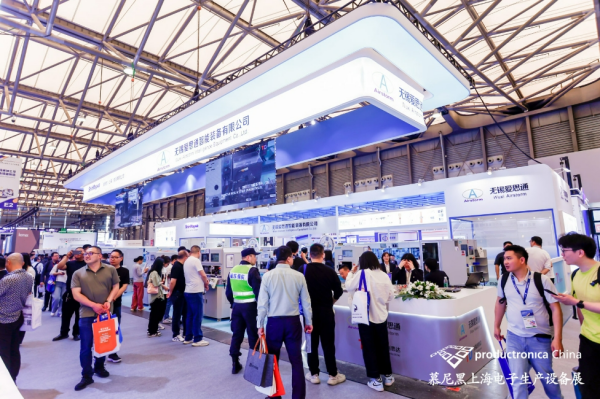

作為電子制造產業鏈核心,SMT正以高度精密且有序的節奏展現著現代電子生產的脈動。置入E3館,仿佛步入了一個微縮的電子世界工廠,自動化生產線流暢運作,貼片機、焊接爐等錯落有致地排列,以微米級的精準度處理著每一個電子元件貼裝。每一處細節都體現了電子制造領域對高精度、高效率與高質量的極致追求,生動詮釋智慧工廠如何落地。

在貼裝技術方面,FUJI 的展臺吸引了大量目光,其NXTR A 機型通過智能加載車實現供料器自動更換與補料,支持多品種混線生產與連續供料,顯著減少換線時間與人工干預。其模塊化設計允許自由組合 1R/2R 模組,搭載輕量工作頭實現快速更換,并可按需擴展產能。貼裝精度達 ±15μm(高精度模式),配備動態高度補償功能應對電路板翹曲,集成 MPI 貼裝確認、IPS 元件檢測、3D 共面性檢測等多重品質保障。新型工作頭支持 0201 至 200×150mm 超寬元件范圍,配合雙機械手 60,000cph 頂級貼裝速度,單軌可處理 750×610mm 大型電路板。此外,還有優勢顯著的NXTR S 機型,據悉它采用獨特的模塊化設計,能依生產需求靈活構建理想生產線,可從單模組逐步擴展。其貼裝精度高,支持 ±25μm 常規貼裝和 ±15μm 高精度貼裝,還能動態調整貼裝高度應對電路板翹曲,內置 MPI 功能可在機內實時檢測貼裝狀態。搭載的 RH 系列工作頭能覆蓋 0201 至 200×150mm 多種元件,雙軌搬運可處理 750×610mm 大型板和 370×280mm 小板,滿足多樣化生產。

Europlacer 則是展示了旗下廣受好評的iineo系列貼片機,其中ii - N1 作為多品種貼裝的代表,基于獨特多核心貼裝技術,靈活性超強。其低、高速一體旋轉貼片頭,能貼裝超大元件和 1610mm×600mm 的超大 PCB,單機可容納 264 個 8mm 供料器,兼容多種供料器,還能超快完成異形件封裝定義、投用及編程,全面滿足 SMT 貼裝需求。ii - A1是緊湊型貼片機,集 ii - N1 靈活性于緊湊空間,貼裝速度最高達 15000cph,適合初次建線或在有限工廠空間增加產能以應對多品種貼裝。兩款設備均為中小批量多品種 SMT 生產提供了高效解決方案。

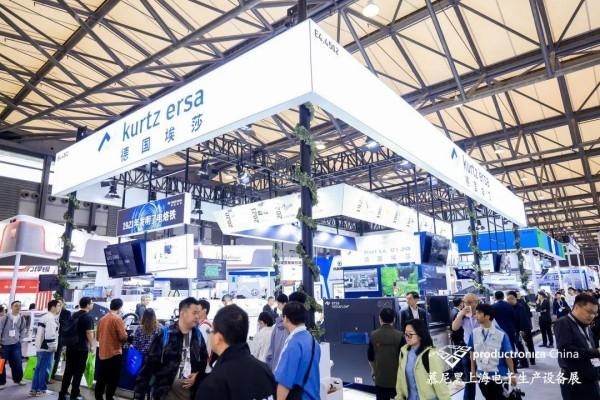

作為專業的焊接設備供應商,Kurtz Ersa 本次展示了回流爐HOTFLOW思睿系列(HOTFLOW THREE),其核心優勢體現在其智能對流供電單元(SCPU?)技術上,據了解該產品通過自主研發的電機與智能控制單元協同工作,實現對焊接曲線的動態優化,顯著提升焊接工藝精度與質量。核心創新點在于支持各溫區的獨立精準控制能力,可根據不同基板材料特性、焊膏參數及工藝需求進行定制化調節,確保焊接過程中溫度分布與熱傳導效率達到匹配。這種模塊化控制技術突破了傳統回流焊設備的均質化溫控局限,既能適應多樣化電子元器件的精密焊接要求,又能通過智能調控減少能源損耗,最終實現更穩定可靠的焊接效果,為高精度電子制造提供工藝保障。

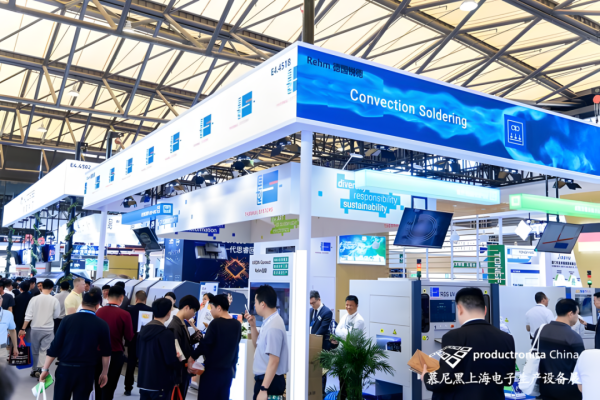

同樣是焊接設備領域的佼佼者,銳德熱力 也帶來了旗下幾款重磅焊接系統,其中VisionXP Vac 真空回流焊接系統通過配備 EC 電機實現高效節能,降低運行成本并減少排放,其真空模塊可在焊料熔融狀態下直接去除氣孔、氣泡和孔隙,無需外部真空系統輔助。Condenso XS Smart 氣相焊接系統采用新型垂直啟閉爐膛設計,優化氣密性以實現更高制程重復精度,支持手動或自動裝載系統配置,具備多個冷卻選項及專利真空注入原理,可靈活適配局部自動化生產環境。

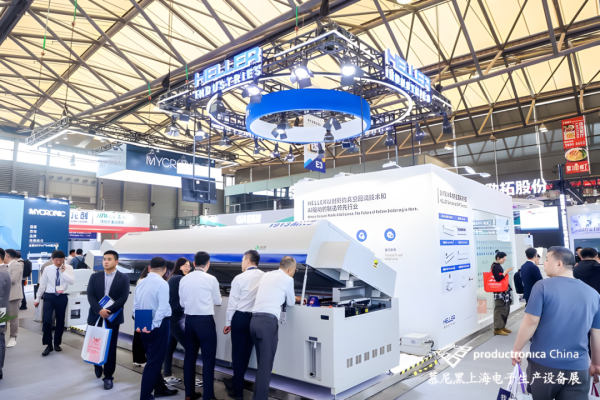

HELLER 在展臺上展示了新品SCVR高速真空爐,據了解其核心優勢包括是采用HELLER獨家專利的多段式軌道設計和高效真空回流技術,顯著提升生產效率,能在極短時間內實現均勻加熱與精準控溫,滿足高產能需求。同時,SCVR注重環保,通過節能設計和環保工藝大幅降低能耗與碳排放,契合綠色制造趨勢。模塊化結構支持快速維護與升級,保障生產線穩定運行。

ITW EAE 則是帶來了旗下頻頻獲獎的MPM? Edison? II ACT ,該設備以操作簡單、易于采用和可擴展性為設計核心,能為用戶提供高投資回報率。其內置±8微米對準精度和±15微米錫膏印刷重復精度(≥2 Cpk @ 6 sigma),印刷精度比下一代印刷機提升25%,滿足超細間距和微孔徑印刷工藝需求,尤其適用于0201公制組件及先進半導體模板印刷。通過閉環壓力控制系統(配備高精度測壓傳感器和馬達驅動),確保刮刀壓力在印刷全程保持精準一致,結合超精密共面性設計,顯著提升超薄模板印刷良率。同時,其轉印效率突破最小孔徑要求,有效解決勞動密集型的轉換任務,實現快速自動化轉換,減少人工依賴和操作錯誤,為電子制造領域提供了經濟高效的革新方案。

在光世代 的展臺集合了貼裝與檢測的核心產品,其中YRi-V 3D檢查設備具備行業領先的超高速 56.8c㎡/sec 檢測能力,采用 8 方向投影裝置與 2000 萬像素 4 方向斜視相機組合,配合強化基板傳送能力與 AI 優化軟件解決方案,顯著提升檢測精度與效率。YRM20貼片機在雙橫梁雙貼裝頭配置中達到 115,000CPH 的超高貼裝速度,支持 0201mm 至大型元件的全尺寸覆蓋且無需更換貼裝頭,配備低沖擊吸嘴與 eATS30 高效供料系統,融合Σ系列技術實現高效生產。還有YSM10 作為 YSM 系列入門機型,兼具 46,000CPH 高速性能與 03015mm 至 55x100mm 元件通用性,集成 YS12 系列三機型功能,支持 IGBT 貼片改造與靈活生產場景適配,通過多重穩定性設計確保生產可靠性。

博瑞先進 展示了全自動多功能貼片機 XJ10 ,其采用一體式鑄造結構,經有限元輔助設計和退火工藝處理,重要配合面變形量控制在 0.01mm 以內,保障了設備的高穩定性。X/Y 軸運用業內先進的直線電機驅動,實現全閉環控制,貼片精度達 ±0.05mm(XY),CPK≥1.0,確保高精度貼裝。定制化直線電機驅動系統搭配專利設計的 X - beam,減少了 X - Y Gantry 行走的整定時間,進一步提升了設備精度和性能穩定性。該貼片機的貼裝頭高速輕量化,無需更換即可貼裝0201微小型元件到 40*40mm、高度 10mm 的大型元件,適用范圍廣,且拆裝維護便捷。自動吸嘴站支持無需停機切換吸嘴,提高了生產效率。新型飛行相機配超薄棱鏡,可在高速貼裝中識別校正 5mm 以下微小元件,識別精度 CPK≥1.0,還能有效規避吸嘴對相機的損壞。

除了單個設備的展示,同期在E3館,主辦方還集結了多家知名企業,傾情打造了“智慧工廠核心展示區” 。這里不再是單一設備的孤島,而是以整線設備現場連線實打的方式,生動演繹了從智能倉儲、錫膏印刷、貼片、回流焊、插件、波峰焊、光學檢測、X射線檢測、激光打標到機器人裝配的完整生產流程。這個小型工廠采用了優而備智的錫膏印刷機EP710 Avi和自動貼片機ii-A1,來自德國埃莎的回流爐Hotflow 3/20和選擇性波峰焊Versaflow 3/35,基恩士的激光刻印機MD-X2500A,重機JUKI旗下的通用插件機JM-20XL,蔚視科的在線3D自動光學檢測系統iS6059,山木自動化帶來的智能錫膏存儲柜SM-SP300P,奧峰科技的智能搪錫系統PT-TX2512以及康姆艾德的X射線系統Cheetah EVO,完美體現了智能化技術對目前SMT工廠該來的深刻改變。

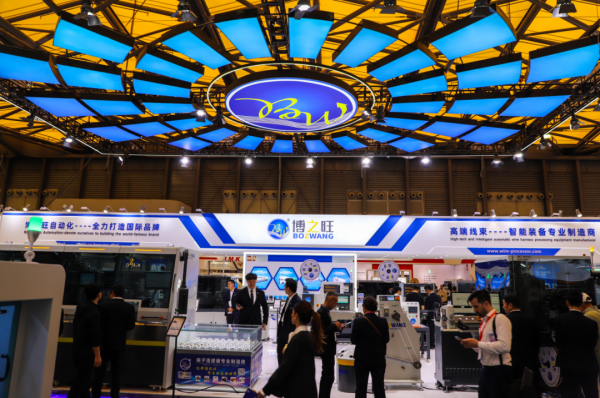

另一邊,線束領域同樣是本次產業變革的核心關鍵。博之旺 以行業革新者姿態重磅推出系列高端智能線束加工解決方案,本次亮相的明星產品有

車載高速智造系統

- BZW-6.0FK智能產線:專為FAKRA/Mini-Fakra射頻線束打造的全流程智造方案

1、20 智能工站集群化布局,總線控制實現毫秒級響應

2、三重質量守護:機器視覺定位(±0.02mm) 多維度傳感監測 AI過程控制

3、性能標桿:支持?2.8-3.2mm同軸線材 | 4-5秒/件極速節拍 | 99% 良品率 | 85%設備綜合效能

萬兆以太網智造專家

- BZW-6.0HM智能產線:兼容千兆/萬兆以太網線束的柔性制造系統

1、30 模塊化工作站支持快速換型,適應多品種生產

2、納米級端子壓接技術保障10Gbps傳輸穩定性

3、效能突破:6秒/件生產節拍 | 98.5%良品率 | 85%OEE達成博之旺以"精密智造,連接未來"為使命,持續推動線束加工從自動化向智能化躍遷,助力客戶在萬物互聯時代搶占技術制高點。

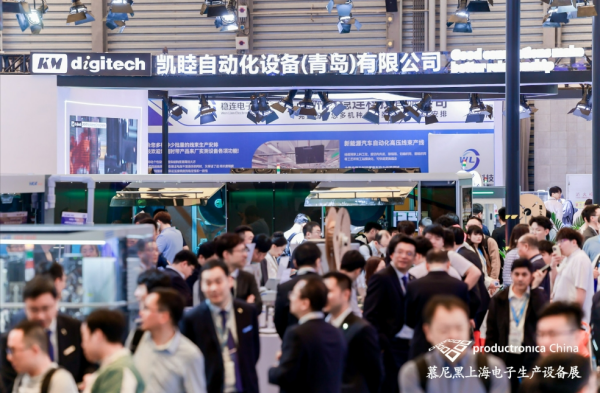

在線束設備領域深耕30年的資深玩家,凱睦自動化 本次帶來了其全新推出的 防水塞半自動壓接機KM-804PS。對于多芯電線,全自動壓接機通常很難進行脫皮及插防水塞的工藝,半自動設備KM-804PS則可以輕松做到。內置壓力監測器CFM (Crimp Force Monitor)是KM-804PS的標配之一,可自動檢測壓接不良。同時,配置將不良產品進行廢棄處置的裁切裝置。憑借在插入防水塞領域20年以上的經驗,凱睦自動化將這項專業技術完美的復刻到了KM-804PS半自動設備上。另外,據介紹KM-804PS設備突破了現有全自動壓接機的限制,可以搭載客戶作業參數的應用程序。

愛思通 的核心展品包括:第4代高壓線束小平方加工平臺TD- HVC600,該平臺集成雙頭“切剝翻壓”全流程工藝,將生產節拍提升至6-7秒/端子,支持2.5-6mm2線徑的柔性化生產,并采用模塊化設計實現快速換型,客戶可按需拓展自動開線、連接器裝配和打碼等增值功能,成為小平方線束生產的新標桿;針對新能源高壓粗線加工需求,新一代TD- HVC800自動線加工平臺,可預穿塑殼并實現雙線同步加工,節拍達10-12秒/根,覆蓋2.5-120mm2線徑范圍,可擴展焊接等工序。另外,展出的全自動合壓機,AST-ZIP500(3 2 1合壓)針對2-8根線合并在一起自動壓接或焊接熱縮而設計。包含工序:切/剝/栓/壓/ 熱縮管/合壓接或焊接/熱縮處理;一站式解決的方案,具有柔性強、換型快、節拍快(2.7秒回路)、質量高、平臺化等特點,替代了傳統的多工序間流轉,節省了人力/庫存/空間,大大提高了質量,真實實現了降本增效。

E5

深度融入智造價值鏈

筑牢電子產品可靠根基

隨著電子產品向著更小、更快、更強的功能集成方向飛速發展,封裝技術日趨復雜,從傳統的表面貼裝到如今的SiP、Chiplet、Mini/Micro LED等先進封裝,對制造過程中的質量控制提出了前所未有的挑戰。微小的缺陷可能導致整個系統的失效,尤其是在汽車電子、醫療、航空航天等高可靠性應用領域,品質更是關乎安全。因此,高精度、高效率、智能化的測試測量技術已不再是簡單的“檢查”環節,而是貫穿整個智能制造價值鏈的關鍵支撐。本屆慕尼黑上海電子生產設備展上,測試測量領域的眾多領軍企業紛紛亮劍,展示了其應對這些挑戰的新成果,尤其是在3D檢測、X射線無損探傷以及AI賦能方面,勾勒出行業發展的新藍圖。

面對日益復雜的檢測需求,高迎 旗下3D AOI解決方案Meister D 和 Meister D 是專為高密度基板和鏡面元件的檢測而設計的,可以確保零缺陷生產。其中Meister D 能夠對最小至0201公制的小元件和Die進行出色的3D檢測,并支持高達50μm小間距的元件檢測,無論Die或LED特性如何,都具有高測量精度。Meister D 則是進一步提升了鏡面元件的檢測能力,通過結合Moiré測量檢測技術和高迎獨有的新型光學技術,對Highly Reflective Die元件提供全面的3D高度和翹起檢測。

JUTZE矩子科技 展現了其在機器視覺檢測領域的深度布局。其 Mirage系列 3D SPI 采用了先進的相位調變輪廓測量技術,能夠有效克服傳統錫膏檢測中的陰影和材質影響,實現高精度、快速的在線錫膏印刷質量檢測。該系列設備還融入了多項AI智能技術,如深度學習優化算法、智能切片、錫膏不沾錫檢測等,顯著提升了檢測的準確性和易用性,其不同型號(Mirage II, Mirage-XL, Mirage-2000)可滿足不同產線的速度和板尺寸需求。而在半導體封裝領域,矩子科技帶來了 SEMI-2500系列 AOI 自動光學檢查機。該設備采用大視場高精度遠心光學路徑,結合2D 3D檢測技術,專為引線框架、功率器件、金線/銀線/銅帶鍵合、芯片粘合等后段封裝工藝提供高精度的缺陷檢測。其高速飛拍能力、AI輔助編程與缺陷分類、以及用于解決高反光和高落差難題的超景深圖像融合技術,加之萬級潔凈系統兼容性,使其成為確保半導體器件質量的關鍵設備。

在細分應用方面,德律 展示了 TR7007Q SII-S 高精度SPI專為Mini-LED、微間距凸塊及008004等精細應用設計,滿足了新型顯示和封裝的嚴苛要求。其AI驅動的 TR7700Q SII-S 3D SEMI AOI則將檢測能力拓展至半導體封裝內部的細微結構。

W1

膠粘劑與點膠工藝精妙演繹

賦能多行業深度應用

作為現代精密制造領域不可或缺的一環,在W1館內,膠粘劑材料與點膠設備共同演繹著點膠工藝的精妙之處。從各種高性能電子膠、導熱膠、UV固化膠等,到先進點膠設備如何通過精密的流體控制系統、靈活的運動控制系統以及智能的視覺定位系統,實現對膠水的精準點涂,為電子、汽車、醫療等多個行業提供了可靠的粘接、密封和防護解決方案。

在材料端,知名化工企業們紛紛展示了其新近推出的電子化學品解決方案。其中,陶氏 公司帶來多款高性能有機硅解決方案,通過差異化產品和革新技術推進AIoT生態下的電子、通信、云計算、數據中心、汽車智能化和可再生能源等應用創新升級。

陶氏公司消費電子事業部帶來了多款高性能熱管理技術助力AI生態系統升級,推動電子產品、通信設備、數據中心高效運行提的升級散熱表現和穩定性:

1、用于數據中心服務器的陶熙? TC-5960導熱硅脂和陶熙? TC-5888導熱硅脂,以及榮獲2025 BIG創新獎的陶熙? TC-3080導熱凝膠;

2、為400G和800G光模塊打造的陶熙? TC-3065導熱凝膠和陶熙? TC-3120導熱凝膠;

3、助力數據中心冷卻的陶熙?ICL-1100浸沒冷卻液。

在汽車應用領域,陶氏公司打造了一系列面向汽車智能化的全域有機硅解決方案,覆蓋汽車智能化運行體系“六大關鍵域”。

漢高 重點展示了其面向汽車電子的一系列創新材料。例如其 LOCTITE? AA 8671 PSA AD 液體光學透明粘合劑,專為車載顯示屏模組的光學貼合設計,通過紫外/可見光快速固化,提升光學性能和耐用性。在熱管理與電磁兼容方面,漢高帶來了 Bergquist? Gap Pad TGP EMI4000,這是一款無硅導熱墊片,不僅提供4W/mK的導熱性能,還能在高頻段(達77GHz)提供EMI吸波保護,特別適用于雷達和V2X通信模塊。針對不同的散熱需求,漢高還展出了兩款低揮發性有機硅導熱填縫劑:BERGQUIST? GAP FILLER TGF 4400LVO (4.4W/mK,適用于薄間隙填充) 和具備超高導熱性能的 BERGQUIST? GAP FILLER TGF 10000 (高達10W/mK,適用于高性能散熱場景,且點膠速度快)。

另一邊,隨著元器件尺寸的不斷縮小,微量、高速、高精度的點膠成為核心挑戰。在此領域表現突出的諾信EFD 持續創新,其 PICO Pμlse XP 噴射系統 憑借其特別的自調節校準功能和微米級行程調節能力,確保了即使在外部條件變化時也能保持較好的點膠重復性,這對于微小膠點或精密涂覆非常重要。為了滿足智能工廠的需求,諾信EFD還推出了緊湊型 PICO Nexμs 控制器,支持PROFINET、EtherNet/IP等主流工業協議,并可通過網頁界面進行遠程設置與監控,有助于實現數據驅動的點膠過程。

同樣專注于精密流體控制的武藏 展示了其從點膠設備到噴嘴耗材均自主研發的技術實力。其高精度點膠機專為半導體、顯示器、手機等高科技產品中的微量點膠而設計。值得關注的是其新推出的 MPP-5-GF柱塞閥,該閥門設計巧妙,能夠有效應對新能源汽車、ADAS等領域常用的高粘度、高填充導熱材料,應對了傳統設備易損壞、難清潔的難點,有助于實現微量、精密、高速的填充。此外,武藏還展示了具備 工業4.0可追溯性 功能的新型點膠機 SuperΣCM4,通過以太網實現網絡化管理,助力客戶生產管理。

鄭重聲明:本文版權歸原作者所有,轉載文章僅為傳播更多信息之目的,如作者信息標記有誤,請第一時間聯系我們修改或刪除,多謝。